中原大化集團(tuán)公司合成氨裝置中,有大量的鍋爐排污水和高中壓蒸汽冷凝液,經(jīng)減壓閃蒸后約15t/h,130℃的冷凝液,由冷凝液泵(03P001A/B)送往后續(xù)設(shè)備。該泵屬水平剖分雙級(jí)離心泵,兩端密封為機(jī)械密封,機(jī)封冷卻水由泵出口引入自沖洗,380V、11kW電動(dòng)驅(qū)動(dòng),由日本大晃機(jī)械株式會(huì)社設(shè)計(jì)制造。

1 運(yùn)行情況

03P001泵在合成氨裝置投運(yùn)后,運(yùn)行情況比較穩(wěn)定,機(jī)封使用壽命在1年左右(略偏短)。但是,在兩端機(jī)封實(shí)施國(guó)產(chǎn)化后,運(yùn)行過程中經(jīng)常出現(xiàn)機(jī)封泄漏現(xiàn)象,不得不停車對(duì)其更換,機(jī)封的使用壽命不足半年。僅1999年一年就更換了4套機(jī)封,對(duì)機(jī)封解體檢查發(fā)現(xiàn),靜環(huán)密封面磨損嚴(yán)重,在道道環(huán)狀深槽。在運(yùn)行中無法滿足密封要求時(shí),由小到大發(fā)生泄漏,最后不得不停機(jī)更換。機(jī)封沖洗冷卻水換熱器的換熱管表面結(jié)垢嚴(yán)重,半年左右要對(duì)該冷卻器清理一次,以提高換熱能力。因盤管加工質(zhì)量不高,加上檢修清洗次數(shù)過多,造成盤管表面多處不斷出現(xiàn)裂紋,經(jīng)多次補(bǔ)焊后,已無法徹底修復(fù),不能滿足正常的冷卻需要,對(duì)盤管進(jìn)行了整體更換。

2 機(jī)械密封泄漏原因分析

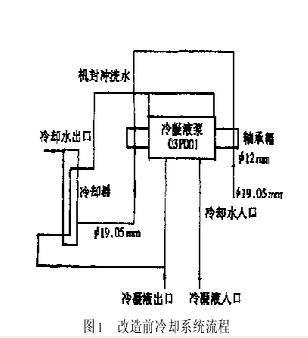

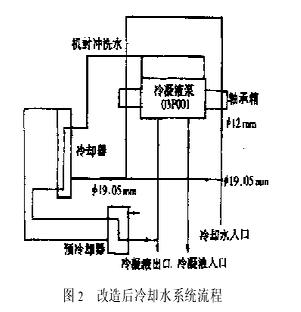

國(guó)產(chǎn)機(jī)封投運(yùn)后的使用情況并不理想,運(yùn)行幾個(gè)月后便出現(xiàn)泄漏,并逐漸增大,最后不得不停機(jī)更換,雖經(jīng)反復(fù)試驗(yàn),使用效果仍然不理想。經(jīng)分析研究認(rèn)為,造成機(jī)封泄漏的原因主要有以下幾個(gè)方面:①機(jī)封由國(guó)內(nèi)制造后,均因材料的制造工藝水平、機(jī)封的制造工藝水平等因素,距國(guó)外知名廠家有一定的差距。②從操作上講,由于多處鍋爐需要實(shí)行間斷排污,該泵的負(fù)荷需要隨時(shí)調(diào)節(jié),汽化現(xiàn)象時(shí)有發(fā)生,且時(shí)有輕微異常振動(dòng)出現(xiàn),這些因素都能加劇機(jī)械密封靜環(huán)密封面的異常磨損,并使密封面錯(cuò)位貼合不嚴(yán),產(chǎn)生間歇泄漏。③機(jī)械密封的冷卻沖洗水從該泵出口引入,其間由一臺(tái)雙盤管式換熱器進(jìn)行冷卻,采用供水廠循環(huán)冷卻水。對(duì)該泵的循環(huán)冷卻水系統(tǒng)研究后發(fā)現(xiàn),循環(huán)冷卻水由19.05mm管子引入,變徑為12mm管子后,先后進(jìn)入泵兩端的支承軸承冷卻箱,冷卻軸承后才進(jìn)入機(jī)封沖洗水冷卻器,產(chǎn)生節(jié)流,冷卻水量明顯偏少,加上冷卻器清理頻率較高,始對(duì)冷卻器換熱能力產(chǎn)生懷疑。對(duì)其換熱能力進(jìn)行校核計(jì)算后發(fā)現(xiàn),經(jīng)冷卻后的機(jī)封沖洗水溫度在80℃左右,與實(shí)測(cè)值吻合,高于機(jī)封沖洗水溫度要求的高限60℃,運(yùn)行中考慮到換熱管表面容易結(jié)垢,機(jī)封沖洗水的實(shí)際溫度還要高。沖洗水溫度的提高,必然導(dǎo)致機(jī)封靜環(huán)的強(qiáng)度下降,耐磨性隨之降低,使用壽命縮短。

1.零件去除氧化皮。

2.零件加工表面上,不應(yīng)有劃痕、擦傷等損傷零件表面的缺陷。

3.去除毛刺飛邊。

4.經(jīng)調(diào)質(zhì)處理,HRC50~55。

5.零件進(jìn)行高頻淬火,350~370℃回火,HRC40~45。

6.滲碳深度0.3mm。

7.進(jìn)行高溫時(shí)效處理。

8.未注形狀公差應(yīng)符合GB1184-80的要求。

9.未注長(zhǎng)度尺寸允許偏差±0.5mm。

10.鑄件公差帶對(duì)稱于毛坯鑄件基本尺寸配置。

11.未注圓角半徑R5。

12.未注倒角均為2×45°。

13.銳角倒鈍。

螺紋深度通止塞規(guī)

14.各密封件裝配前必須浸透油。

15.裝配滾動(dòng)軸承允許采用機(jī)油加熱進(jìn)行熱裝,油的溫度不得超過100℃。

20.齒輪裝配后,齒面的接觸斑點(diǎn)和側(cè)隙應(yīng)符合GB10095和GB11365的規(guī)定。

21.裝配液壓系統(tǒng)時(shí)允許使用密封填料或密封膠,但應(yīng)防止進(jìn)入系統(tǒng)中。

22.進(jìn)入裝配的零件及部件(包括外購(gòu)件、外協(xié)件),均必須具有檢驗(yàn)部門的合格證方能進(jìn)行裝配。

23.零件在裝配前必須清理和清洗干凈,不得有毛刺、飛邊、氧化皮、銹蝕、切屑、油污、著色劑和灰塵等。

24.裝配前應(yīng)對(duì)零、部件的主要配合尺寸,特別是過盈配合尺寸及相關(guān)精度進(jìn)行復(fù)查。

25.裝配過程中零件不允許磕、碰、劃傷和銹蝕。

26.螺釘、螺栓和螺母緊固時(shí),嚴(yán)禁打擊或使用不合適的旋具和扳手。緊固后螺釘槽、螺母和螺釘、螺栓頭部不得損壞。

27.規(guī)定擰緊力矩要求的緊固件,必須采用力矩扳手,并按規(guī)定的擰緊力矩緊固。

28.同一零件用多件螺釘(螺栓)緊固時(shí),各螺釘(螺栓)需交叉、對(duì)稱、逐步、均勻擰緊。

29.圓錐銷裝配時(shí)應(yīng)與孔應(yīng)進(jìn)行涂色檢查,其接觸率不應(yīng)小于配合長(zhǎng)度的60%,并應(yīng)均勻分布。

30.平鍵與軸上鍵槽兩側(cè)面應(yīng)均勻接觸,其配合面不得有間隙。

31.花鍵裝配同時(shí)接觸的齒面數(shù)不少于2/3,接觸率在鍵齒的長(zhǎng)度和高度方向不得低于50%。

32.滑動(dòng)配合的平鍵(或花鍵)裝配后,相配件移動(dòng)自如,不得有松緊不均現(xiàn)象。

33.粘接后應(yīng)清除流出的多余粘接劑。

34.軸承外圈與開式軸承座及軸承蓋的半圓孔不準(zhǔn)有卡住現(xiàn)象。

35.軸承外圈與開式軸承座及軸承蓋的半圓孔應(yīng)接觸良好,用涂色檢查時(shí),與軸承座在對(duì)稱于中心線120°、與軸承蓋在對(duì)稱于中心線90°的范圍內(nèi)應(yīng)均勻接觸。在上述范圍內(nèi)用塞尺檢查時(shí),0.03mm的塞尺不得塞入外圈寬度的1/3。

36.軸承外圈裝配后與定位端軸承蓋端面應(yīng)接觸均勻。

37.滾動(dòng)軸承裝好后用手轉(zhuǎn)動(dòng)應(yīng)靈活、平穩(wěn)。

38.上下軸瓦的結(jié)合面要緊密貼和,用0.05mm塞尺檢查不入。

39.用定位銷固定軸瓦時(shí),應(yīng)在保證瓦口面和端面與相關(guān)軸承孔的開合面和端面包持平齊狀態(tài)下鉆鉸、配銷。銷打入后不得松動(dòng)。

40.球面軸承的軸承體與軸承座應(yīng)均勻接觸,用涂色法檢查,其接觸不應(yīng)小于70%。

41.合金軸承襯表面成黃色時(shí)不準(zhǔn)使用,在規(guī)定的接觸角內(nèi)不準(zhǔn)有離核現(xiàn)象,在接觸角外的離核面積不得大于非接觸區(qū)總面積的10%。

42.齒輪(蝸輪)基準(zhǔn)端面與軸肩(或定位套端面)應(yīng)貼合,用0.05mm塞尺檢查不入。并應(yīng)保證齒輪基準(zhǔn)端面與軸線的垂直度要求。

43.齒輪箱與蓋的結(jié)合面應(yīng)接觸良好。

44.組裝前嚴(yán)格檢查并清除零件加工時(shí)殘留的銳角、毛刺和異物。保證密封件裝入時(shí)不被擦傷。

45.鑄件表面上不允許有冷隔、裂紋、縮孔和穿透性缺陷及嚴(yán)重的殘缺類缺陷(如欠鑄、機(jī)械損傷等)。

46.鑄件應(yīng)清理干凈,不得有毛刺、飛邊,非加工表明上的澆冒口應(yīng)清理與鑄件表面齊平。

47.鑄件非加工表面上的鑄字和標(biāo)志應(yīng)清晰可辨,位置和字體應(yīng)符合圖樣要求。

48.鑄件非加工表面的粗糙度,砂型鑄造R,不大于50μm。

49.鑄件應(yīng)清除澆冒口、飛刺等。非加工表面上的澆冒口殘留量要鏟平、磨光,達(dá)到表面質(zhì)量要求。

50.鑄件上的型砂、芯砂和芯骨應(yīng)清除干凈。

51.鑄件有傾斜的部位、其尺寸公差帶應(yīng)沿傾斜面對(duì)稱配置。

52.鑄件上的型砂、芯砂、芯骨、多肉、粘沙等應(yīng)鏟磨平整,清理干凈。

53.對(duì)錯(cuò)型、凸臺(tái)鑄偏等應(yīng)予以修正,達(dá)到圓滑過渡,一保證外觀質(zhì)量。

54.鑄件非加工表面的皺褶,深度小于2mm,間距應(yīng)大于100mm。

55.機(jī)器產(chǎn)品鑄件的非加工表面均需噴丸處理或滾筒處理,達(dá)到清潔度Sa2 1/2級(jí)的要求。

56.鑄件必須進(jìn)行水韌處理。

57.鑄件表面應(yīng)平整,澆口、毛刺、粘砂等應(yīng)清除干凈。

58.鑄件不允許存在有損于使用的冷隔、裂紋、孔洞等鑄造缺陷。

59.所有需要進(jìn)行涂裝的鋼鐵制件表面在涂漆前,必須將鐵銹、氧化皮、油脂、灰塵、泥土、鹽和污物等除去。

60.除銹前,先用有機(jī)溶劑、堿液、乳化劑、蒸汽等除去鋼鐵制件表面的油脂、污垢。

61.經(jīng)噴丸或手工除銹的待涂表面與涂底漆的時(shí)間間隔不得多于6h。

62.鉚接件相互接觸的表面,在連接前必須涂厚度為30~40μm防銹漆。搭接邊緣應(yīng)用油漆、膩?zhàn)踊蛘辰觿┓忾]。由于加工或焊接損壞的底漆,要重新涂裝。

63.裝配前所有的管子應(yīng)去除管端飛邊、毛刺并倒角。用壓縮空氣或其他方法清楚管子內(nèi)壁附著的雜物和浮銹。

64.裝配前,所有鋼管(包括預(yù)制成型管路)都要進(jìn)行脫脂、酸洗、中和、水洗及防銹處理。

65.裝配時(shí),對(duì)管夾、支座、法蘭及接頭等用螺紋連接固定的部位要擰緊,防止松動(dòng)。

66.預(yù)制完成的管子焊接部位都要進(jìn)行耐壓試驗(yàn)。

67.配管接替或轉(zhuǎn)運(yùn)時(shí),必須將管路分離口用膠布或塑料管堵封口,防止任何雜物進(jìn)入,并拴標(biāo)簽。

68.焊接前必須將缺陷徹底清除,坡口面應(yīng)修的平整圓滑,不得有尖角存在。

69.根據(jù)鑄鋼件缺陷情況,對(duì)焊接區(qū)缺陷可采用鏟挖、磨削,炭弧氣刨、氣割或機(jī)械加工等方法清除。

70.焊接區(qū)及坡口周圍20mm以內(nèi)的粘砂、油、水、銹等臟物必須徹底清理。

71.在焊接的全過程中,鑄鋼件預(yù)熱區(qū)的溫度不得低于350°C。

72.在條件允許的情況下,盡可能在水平位置施焊。

73.補(bǔ)焊時(shí),焊條不應(yīng)做過大的橫向擺動(dòng)。

74.鑄鋼件表面堆焊接時(shí),焊道間的重疊量不得小于焊道寬度的1/3。焊肉飽滿,焊接面無燒傷,裂紋和明顯的結(jié)瘤。焊縫外觀美觀,無咬肉、加渣、氣孔、裂紋、飛濺等缺陷;焊波均勻。

錠的水口、冒口應(yīng)有足夠的切除量,一以保證鍛件無縮孔和嚴(yán)重的偏折。

76.鍛件應(yīng)在有足夠能力的鍛壓機(jī)上鍛造成形,以保證鍛件內(nèi)部充分鍛透。

77.鍛件不允許有肉眼可見的裂紋、折疊和其他影響使用的外觀缺陷。局部缺陷可以清除,但清理深度不得超過加工余量的75%,鍛件非加工表面上的缺陷應(yīng)清理干凈并圓滑過渡。

78.鍛件不允許存在白點(diǎn)、內(nèi)部裂紋和殘余縮孔。

81.精加工后的零件擺放時(shí)不得直接放在地面上,應(yīng)采取必要的支撐、保護(hù)措施。加工面不允許有銹蛀和影響性能、壽命或外觀的磕碰、劃傷等缺陷。

82.滾壓精加工的表面,滾壓后不得有脫皮現(xiàn)象。

83.最終工序熱處理后的零件,表面不應(yīng)有氧化皮。經(jīng)過精加工的配合面、齒面不應(yīng)有退火

84.加工的螺紋表面不允許有黑皮、磕碰、亂扣和毛刺等缺陷。

85、發(fā)藍(lán)、變色的現(xiàn)象。

]]>

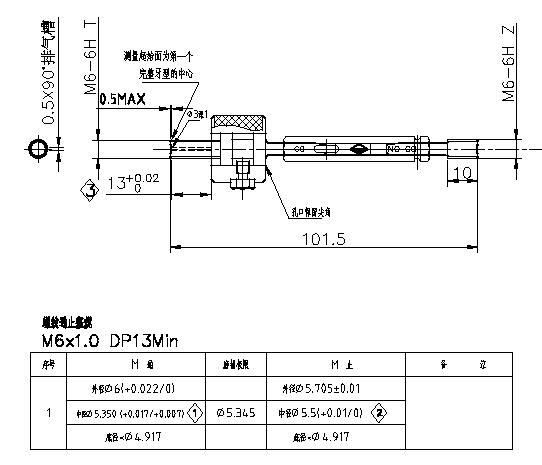

機(jī)械密封的壓縮量是與整體尺寸直接相關(guān)的,正確地裝配尺寸可以保證機(jī)械密封具有最佳的彈簧比壓,從而使整個(gè)密封工作在合適的端面比壓狀態(tài),保證合適的泄漏量和足夠的使用壽命。

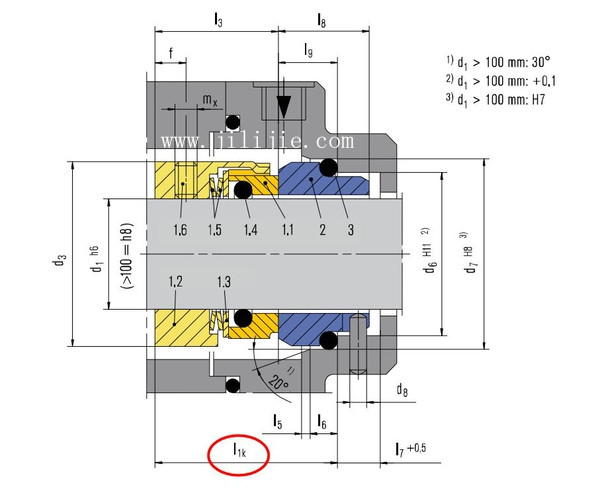

機(jī)械密封中尺寸關(guān)鍵尺寸L1K對(duì)應(yīng)提主提到的壓縮量,保證軸向尺寸L1K即為達(dá)到了機(jī)械密封的最佳安裝狀態(tài),也就是我們追求的密封壓縮量最佳值。附上圖,請(qǐng)看紅色標(biāo)注尺寸L1K

但是將其放置于裝置內(nèi),則如下圖所示

]]>